Automatyzacja linii technologicznych dla przemysłu

Automatyzacja linii technologicznych w przemyśle przynosi szereg korzyści, które mają kluczowe znaczenie dla efektywności produkcji. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych, co przekłada się na szybsze wytwarzanie produktów. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, można zredukować czas potrzebny na realizację poszczególnych etapów produkcji. Kolejnym istotnym aspektem jest poprawa jakości wyrobów. Automatyczne systemy są w stanie monitorować i kontrolować parametry produkcji z wysoką precyzją, co minimalizuje ryzyko wystąpienia błędów ludzkich oraz zapewnia jednolitość jakości produktów. Dodatkowo, automatyzacja przyczynia się do obniżenia kosztów operacyjnych poprzez zmniejszenie zapotrzebowania na pracowników w niektórych obszarach produkcji. W dłuższej perspektywie czasowej, inwestycje w automatyzację mogą prowadzić do znacznych oszczędności finansowych oraz zwiększenia konkurencyjności przedsiębiorstw na rynku.

Jakie technologie są wykorzystywane w automatyzacji linii technologicznych

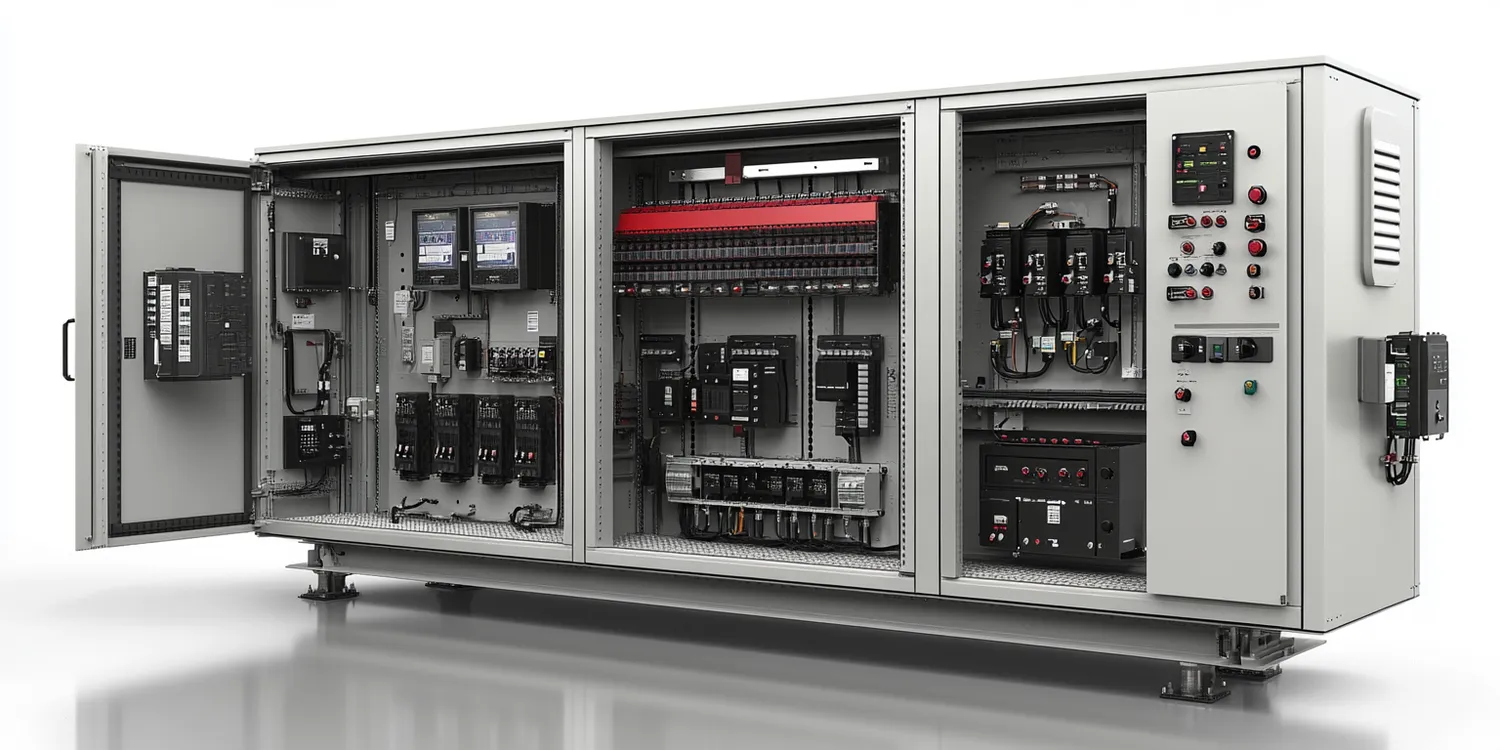

W automatyzacji linii technologicznych wykorzystywane są różnorodne technologie, które wspierają procesy produkcyjne i zwiększają ich efektywność. Jednym z najważniejszych elementów są roboty przemysłowe, które mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością. Roboty te są często stosowane w montażu, pakowaniu oraz spawaniu, gdzie ich zdolność do pracy w trudnych warunkach oraz długotrwałej eksploatacji przynosi wymierne korzyści. Inną kluczową technologią są systemy sterowania procesami, które umożliwiają monitorowanie i zarządzanie różnymi etapami produkcji w czasie rzeczywistym. Dzięki zastosowaniu czujników i urządzeń pomiarowych możliwe jest zbieranie danych dotyczących wydajności maszyn oraz jakości produktów, co pozwala na bieżąco optymalizować procesy. Warto także wspomnieć o sztucznej inteligencji oraz uczeniu maszynowym, które coraz częściej znajdują zastosowanie w analizie danych produkcyjnych i prognozowaniu ewentualnych problemów. Technologie te pozwalają na lepsze dostosowanie procesów do zmieniających się warunków rynkowych oraz potrzeb klientów.

Jak wdrożyć automatyzację linii technologicznych w firmie

Wdrożenie automatyzacji linii technologicznych w firmie to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest dokładna ocena obecnych procesów produkcyjnych oraz identyfikacja obszarów, które mogą zostać zautomatyzowane. Ważne jest również określenie celów wdrożenia automatyzacji, takich jak zwiększenie wydajności, poprawa jakości czy redukcja kosztów operacyjnych. Następnie należy przeprowadzić badania rynku i wybrać odpowiednie technologie oraz dostawców sprzętu i oprogramowania. Warto zwrócić uwagę na elastyczność rozwiązań oraz ich kompatybilność z istniejącymi systemami w firmie. Po wyborze odpowiednich technologii następuje etap projektowania i implementacji systemu automatyzacji. W tym czasie kluczowe jest zaangażowanie pracowników oraz szkolenie ich w zakresie obsługi nowych urządzeń i systemów. Po zakończeniu wdrożenia konieczne jest monitorowanie efektywności nowego rozwiązania oraz dokonywanie ewentualnych korekt w celu optymalizacji procesów.

Jakie wyzwania wiążą się z automatyzacją linii technologicznych

Automatyzacja linii technologicznych niesie ze sobą wiele korzyści, ale wiąże się także z pewnymi wyzwaniami, które przedsiębiorstwa muszą uwzględnić podczas planowania tego procesu. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem nowoczesnych maszyn i systemów automatyki. Inwestycje te mogą być znaczące, a dla wielu firm stanowią poważne obciążenie finansowe. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii, co może być czasochłonne i kosztowne. Nie wszyscy pracownicy będą mieli umiejętności niezbędne do pracy z nowymi systemami, co może prowadzić do opóźnień w wdrażaniu automatyzacji. Dodatkowo, przedsiębiorstwa muszą stawić czoła problemowi integracji nowych rozwiązań z istniejącymi procesami produkcyjnymi. Często pojawiają się trudności związane z kompatybilnością różnych systemów oraz koniecznością modyfikacji infrastruktury zakładu. Wreszcie, zmiany związane z automatyzacją mogą budzić obawy pracowników dotyczące utraty miejsc pracy lub zmiany charakteru wykonywanych obowiązków.

Jakie są przyszłościowe trendy w automatyzacji linii technologicznych

Przyszłość automatyzacji linii technologicznych w przemyśle zapowiada się niezwykle interesująco, z wieloma nowymi trendami, które mogą zrewolucjonizować sposób, w jaki przedsiębiorstwa prowadzą swoją działalność. Jednym z najważniejszych kierunków rozwoju jest coraz większe wykorzystanie sztucznej inteligencji oraz uczenia maszynowego. Technologie te pozwalają na analizowanie ogromnych zbiorów danych, co umożliwia lepsze prognozowanie wydajności produkcji oraz identyfikację potencjalnych problemów zanim one wystąpią. Dzięki temu przedsiębiorstwa mogą podejmować bardziej świadome decyzje dotyczące zarządzania procesami produkcyjnymi. Kolejnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia łączenie różnych urządzeń i maszyn w sieci, co pozwala na ich zdalne monitorowanie oraz zarządzanie. Wprowadzenie IoT do linii technologicznych zwiększa efektywność operacyjną poprzez zbieranie danych w czasie rzeczywistym i ich analizę. Warto również zwrócić uwagę na rosnącą popularność robotów współpracujących, które są zaprojektowane do pracy obok ludzi i mogą wykonywać różnorodne zadania, co zwiększa elastyczność produkcji. Automatyzacja staje się coraz bardziej dostępna dla małych i średnich przedsiębiorstw dzięki rozwojowi technologii chmurowych, które umożliwiają korzystanie z zaawansowanych systemów bez potrzeby dużych inwestycji w infrastrukturę.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii technologicznych znajduje zastosowanie w wielu branżach, przynosząc korzyści zarówno dużym korporacjom, jak i mniejszym przedsiębiorstwom. W przemyśle motoryzacyjnym automatyzacja odgrywa kluczową rolę w procesie montażu pojazdów. Roboty przemysłowe są wykorzystywane do spawania, malowania oraz montażu komponentów, co znacząco przyspiesza produkcję i poprawia jakość finalnych produktów. W branży spożywczej automatyzacja jest stosowana do pakowania, etykietowania oraz kontroli jakości produktów. Dzięki zastosowaniu nowoczesnych systemów monitorowania możliwe jest zapewnienie wysokich standardów higieny oraz bezpieczeństwa żywności. W sektorze farmaceutycznym automatyzacja przyczynia się do optymalizacji procesów produkcyjnych oraz zwiększenia precyzji w dozowaniu składników aktywnych. Systemy automatyczne pozwalają na ścisłe przestrzeganie norm jakościowych oraz regulacji prawnych. W branży elektronicznej automatyzacja wspiera procesy montażu skomplikowanych układów scalonych oraz testowania gotowych produktów. Dzięki zastosowaniu robotów i systemów automatycznych możliwe jest osiągnięcie wysokiej wydajności oraz redukcja błędów produkcyjnych.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanym przemyśle

Wraz z rozwojem automatyzacji linii technologicznych zmieniają się również wymagania dotyczące umiejętności pracowników zatrudnionych w przemyśle. Kluczowe stają się kompetencje związane z obsługą nowoczesnych technologii oraz systemów automatyki. Pracownicy muszą być dobrze zaznajomieni z zasadami działania robotów przemysłowych, systemów sterowania oraz oprogramowania wykorzystywanego do monitorowania procesów produkcyjnych. Umiejętności analityczne stają się coraz bardziej pożądane, ponieważ pracownicy muszą być w stanie interpretować dane generowane przez maszyny i podejmować decyzje na ich podstawie. Dodatkowo, znajomość programowania oraz umiejętność pracy z danymi stają się istotnymi atutami na rynku pracy. Pracownicy powinni także posiadać umiejętności interpersonalne, takie jak zdolność do pracy zespołowej oraz komunikacji, ponieważ współpraca między ludźmi a maszynami będzie kluczowa w zautomatyzowanym środowisku pracy.

Jakie są koszty związane z automatyzacją linii technologicznych

Koszty związane z automatyzacją linii technologicznych mogą być znaczne i różnią się w zależności od zakresu wdrożenia oraz specyfiki branży. Pierwszym elementem kosztowym jest zakup nowoczesnych maszyn i urządzeń, które często wymagają dużych inwestycji początkowych. Koszt ten może obejmować nie tylko same urządzenia, ale także dodatkowe akcesoria czy oprogramowanie niezbędne do ich prawidłowego funkcjonowania. Kolejnym ważnym aspektem są koszty instalacji i uruchomienia systemu automatyzacji, które mogą wiązać się z koniecznością modyfikacji istniejącej infrastruktury zakładu oraz szkoleniem pracowników w zakresie obsługi nowych technologii. Długoterminowo jednak inwestycje te mogą przynieść znaczne oszczędności poprzez zwiększenie wydajności produkcji i redukcję kosztów operacyjnych związanych z zatrudnieniem pracowników do wykonywania powtarzalnych czynności. Należy również pamiętać o kosztach utrzymania systemu automatyzacji, które mogą obejmować serwisowanie maszyn oraz aktualizacje oprogramowania.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji linii technologicznych

Aby skutecznie wdrożyć automatyzację linii technologicznych, warto stosować się do kilku najlepszych praktyk, które mogą pomóc uniknąć typowych pułapek i zwiększyć szanse na sukces projektu. Przede wszystkim kluczowe jest dokładne zaplanowanie procesu wdrożenia, które powinno obejmować analizę obecnych procesów produkcyjnych oraz określenie celów automatyzacji. Ważne jest także zaangażowanie wszystkich interesariuszy – zarówno menedżerów, jak i pracowników – aby zapewnić pełne wsparcie dla zmian oraz uwzględnić ich opinie podczas projektowania nowych rozwiązań. Kolejnym krokiem jest wybór odpowiednich technologii i dostawców sprzętu, którzy będą mogli dostarczyć elastyczne rozwiązania dostosowane do specyfiki firmy. Niezwykle istotne jest również przeprowadzenie szkoleń dla pracowników przed uruchomieniem nowych systemów, aby zapewnić im odpowiednie umiejętności niezbędne do efektywnej obsługi maszyn.